对辊破碎机助力铝土矿选矿生产线实现多碎少磨

有色金属工业屮氧化铝生产工艺属于半化性工艺,其工艺生产的主要原材料为铝土矿。氧化铝工艺生产的主要工艺流程为:铝土矿分级破碎—原料矿浆的制磨调配—高压溶出、脱硅、沉降一蒸发一分解分级—过滤—氢氧化铝焙烧—氧化铝成品。目前国内氧化铝生产工艺的铝土矿破碎一般分成三级破碎。

初级破碎一般针对大块铝土矿(原始较大平粒度300~500mm),选择的破碎设备主要有颚式破碎机、反击破碎机、圆锥破碎机;中级破碎的铝土矿原始平粒度150~100mm,选择的破碎设备主要是反击式破碎机;末级破碎的铝土矿平粒度3-5mm,选择的破碎设备主要有圆锥破碎机。

目前国内氧化铝生产采用的矿石破碎工艺对下一道工序—原料矿浆制备的影响是十分显著的。其影响主要体现在以下方面:原料矿浆的生产制备普遍采用湿法球磨工艺,由于上一工序破碎的矿石粒度较大,且矿石硬度较高,致使高硬度大颗粒度集中的碎矿进入下一道工序—矿浆湿法球磨制备工序出现设备磨损严重,产能低、能耗高,设备运行周期缩短,甚至常常制约到氧化铝生产的后续工序。现在铝行业生产中,对氧化铝生产铝土矿石破碎和原矿浆制备工艺环节提出了“多破少磨”的改进工艺理念,即在铝土矿的破碎环节增大矿破碎的产能,提高破碎后矿石的细粒度(甚至为粉状度)比,在湿法球磨原矿浆制备坏节达到缩小设备规模、提高产能、降低能耗的目的。

国内铝土矿各级破碎基本上采用颚式破碎机、反击破碎机、圆锥破碎机等几祌设备,几种设备的破碎机理为“撞击”机理,无法真正将铝土矿破碎达到近粉状,由于矿石硬度的自身存在,造成了现有破碎设备的产能不高、能耗大、设备磨损大。选矿厂在其原料破碎系统引进了对辊破碎机碎矿工艺技术,并取得了一次试生产成功。

作为国内氧化铝生产采用对辊破碎机破碎矿石的企业,明显的技术进步为:原矿浆制备工序上的三台湿法双仓球磨机,两用一备制,每台设备的产能180〜230t/h,设备的运行周期45~60d不等;投入对辊破碎机后,原矿浆制备工序每台设备的产能轻松达到280t~300t/h,设备运行周期达到半年以上,工艺技术的改进和进步对于企业的综合发展进步是明显的,分享进步成果,促进共同发展,仅将对辊破碎机的破碎机理阐述如下:

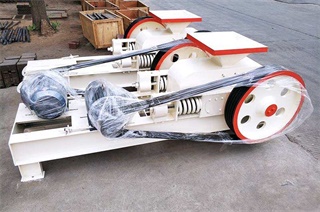

对辊破碎机是利用两齿辊的相向差速旋转实现铝土矿石破碎的。当铝土矿石进入破碎机后,小于齿辊间隙的较小铝土矿石块直接从两齿辊的中间间隙通过 ,大于两齿辊间隙的较大铝土矿石块在齿辊上翻滚,从而选择物料的脆弱方向进行破碎,能尽可能地节省能量,物料在齿辊之间被劈、挤、拉破成所需要的粒度 。对辊破碎机集筛分和破碎功能于一体,在充分节能的同时,又较大限度地将物料破碎至较小粒度,从而实现铝土矿碎磨生产线的多碎少磨。

红星机器提高的对辊破碎机采用先进的技术生产制造,破碎效率高,能耗低,是选矿破碎机的主力。