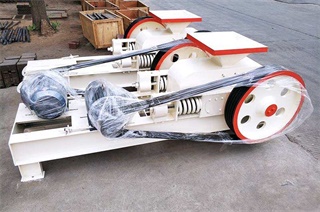

分析超细碎破碎机多碎少磨技术方案的应用

碎矿及磨矿属于选矿前的矿料破碎,只不过碎矿属于粒度5mm以上的破碎,作用力以压碎为主,然而碎矿及磨矿这两个破碎阶段,由于处理矿料的粒度范围不同,作用力的形式不同,导致它们破碎的效率相同。碎矿处理大块的矿块,矿块在压破碎机中被夹持于破碎腔内破碎,故破碎属于一种制约性的破碎,破碎的概率高,各种破碎机中的破碎概率大约为50%。破碎概率高,破碎的效率自然高。磨矿处理的是粒度较小的矿粒,而且磨机中的矿粒被破碎时受到的是随机破碎,钢球从磨内高处落下时可能打着矿粒,也可能打不着矿粒,即使打着矿粒也不一定发生破碎,因为小钢球打到物料时破碎力不够,因此,磨矿过程中矿粒破碎的概率是很低的,研究表明,球磨机中的破碎概率低于10%.即磨矿过程中破碎效率是很低的。

既然碎矿的效率高,而磨矿的效率低,那么,作为选矿前的矿料破碎,何不增大碎矿的破碎任务而减小磨矿的破碎任务,这对破碎的总体是有利的,因为加大了效率高的碎矿段的任务,而减小了效率低的磨矿段的任务。这就是多碎少磨及以碎代磨的技术实质。再从破碎的能耗规律分析,碎矿的能耗与破碎比的对数成正比,而细磨的能耗则与破碎比减一成正比,二者几乎相差一个数量级。从破碎的能耗规律分析,加大碎矿的破碎任务及减小磨矿的破碎任务也是有理论依据的。多碎少磨是现代碎磨领域推出的技术方案,在国内外选矿厂受到了普通重视及应用。

为了实现多碎少磨及以碎代磨的佳技术方案,选矿界采用的办法有如下几种:

(1)改开路碎矿为闭路碎矿,进一步降低碎矿终粒度;

(2)增加碎矿的段数,二段改三段,三段的改四段;

(3)以棒磨机祖磨(磨至3—5M)代替细碎机细碎;

(4)采用细碎效果更好的超细碎机,使细碎粒度降低更低。

为了实现多碎少磨及以碎代磨的佳技术方案,粉碎工作者们进一步研究了碎矿粒度降低至多粗后交给磨矿较为合适的问题。个人研究的出发点不同,研究的方法也不相同,得出的结论也有差异。话尔斯及法灾侍从碎矿和磨矿能耗较低的角度出发,用邦德公式肋计算结果作图.得出碎至12.7M交给磨矿时碎磨能耗之和较低。前苏联研究者则从碎磨成本较低的角度出发测算出大型选厂碎矿较终粒度4—8Mm较好,小型选厂的碎矿终10—15M李启衡教授提出,应该碎矿与磨矿兼顾,用生产率平衡的办法确定碎矿的较终粒度。笔者也是从碎矿与磨矿能耗之和小的角度出发,用数学方法从邦德原式推算出碎至3—4M交给球磨的能耗较低。尽管研究的结论不一致,但说明了一点,目前生产中碎矿粒度15—12M并不一定是粒度。如能把碎矿粒度降至10mm以下,5mm以上,对提高磨机生产率是大有好处的,对碎磨整体也是有利的。