铁矿石破碎系统改进前后的反差

红星机器是专业的破碎机生产厂家,我们不仅为客户提高质优价廉的破碎筛分设备,也为客户设计和改造的破碎工艺。下面我们以某铁矿石破碎系统为例,为您展现改进前后的巨大反差。

铁矿石破碎系统改进前

1、给料部分的问题

给料是整个铁矿石破碎系统的首要环节。槽式给矿机机架过低,槽体底部的积矿严重,而且不易打扫,造成槽体底部的滚轮铜套严重磨损,甚至槽式给矿机槽体移动困难阻力增大,从而造成减速箱负荷增大,以至减速箱底座螺丝松动,几乎每隔5、6天就要紧螺丝或更换损坏的螺丝,费时费力。再加上有时修理磨损铜套,修理时间每次都在3~4h。

(7).jpg)

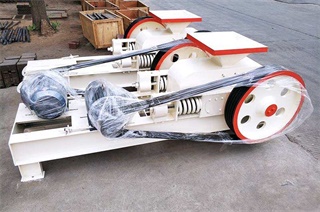

2、破碎部分的问题

破碎是铁矿石破碎系统的第二个关键环节,矿石经过颚式破碎机第一遍破碎再经振动筛进入圆锥破碎机细破,颚式破碎机的好坏直接影响圆锥破碎机的使用寿命。颚式破碎机底座水泥基础不平有偏差,破碎机工作时振动大,固定底座的螺杆经常拉断,配重轮严重损坏并且出现裂缝,轴承压盖螺丝松动,每个班都要紧压盖螺丝,有时更换拉杆螺丝焊接配重轮,一干就是几个小时,破碎人员苦不堪言,料仓经常破不满,严重时球磨机也必须停机。

.jpg)

3、筛分部分的问题

筛分是保证破碎粒度的关键。由于振动筛弹簧拉杆不在同一中心水平面上,造成振动筛振动幅度大,主梁焊接部位经常断裂,每个月都要焊接好几次,费时费力。

该破碎系统已经无法满足磨矿系统对铁矿石粒度及产量的要求,为了提高铁选厂矿石的处理能力,我们从给矿开始,对破碎的每一道工序进行详细系统的改进,提高了铁矿石破碎系统的运转率。

铁矿石破碎系统改造后

1、给矿部分的改造

首先抬高槽式给料机的位置,减轻积矿对槽体阻力,也便于打扫,制作底部滚轮尼龙套代替铜套,利用尼龙套良好的自润滑性,减轻减速箱的负荷,调整减速箱同心,加固底座螺丝,提高了槽式给矿机的效率。改进了槽式给料机的电控部分,安装了变频器,随意调节给矿速度,便于保障颚式破碎机正常负荷工作。

2、破碎部分的改造

根据铁矿石的硬度特性,将颚式破碎机的规格250*1200换成400*600的颚式破碎机,电机也由原来的37kW换成18.5kW,在破碎机的进料口加装了自制的小格筛,矿石经格筛一些细小矿石可直接进入溜槽到皮带机,改善了破碎机的下料;其次,对颚式破碎机重新找平,更换动颚部总成,找平水泥基础时采用灌环氧树脂法,利用破碎机短时间开机振动的同时利用自重本身找平,更换底座螺丝固定拉杆,重新紧固破碎机整体。

3、筛分部分的改造

更振动筛换主梁,240mm的工字钢主梁换成300mm的,主梁不用原来的预埋件焊接,而是自制了8块夹板,利用16根直径20mm的拉杆螺丝将主梁牢牢的固定,为了减振还垫了胶版,重新调整弹簧拉杆的中心水平位置使振筛平稳振动,改进后振动筛工作稳定3经济效益经过上述工作,现在的铁矿石破碎系统工作稳定,每月可节省大量维修时间,每个班的破碎时间由原来的10h缩短为7h,减轻了设备的使用率,提高了运转率,每月可多破碎1500t铁矿石,节约了电能,可产生近10万元的经济效益。

破碎系统的改造工作是没有终点的,以后破碎系统还会出现更多的问题,也有一些现在无法解决的问题,这都需要我们不断提高破碎技术,积累生产经验。